本文围绕“深入探索材料结构对拉耐力提升关键机理的多尺度综合工程应用研究”展开系统分析,从微观组织调控、界面结构强化、多尺度模拟方法及工程应用优化等四大方向,构建起材料在拉伸条件下实现高强度与高韧并存的理论框架与实践体系。文章重点阐述了不同尺度下结构特征对拉耐力的影响机制,以及如何通过可控设计实现材料性能的显著提升,并进一步结合典型工程场景展示多尺度研究方法在实际应用中的价值。全文旨在揭示结构—性能耦合本质规律,为先进工程材料的设计、仿真与应用提供系统化路径,使读者能够从理论、技术与应用层面全面把握拉耐力提升的关键机理,同时也为未来材料体系的智能化设计、跨尺度协同优化和工程适配性提升奠定支撑。该研究在航空航天、高端装备制造、土木工程、复合材料制造等领域具有重要意义,可为高可靠性与极端工况下使用的材料提供更具实用性和前瞻性的解决方案。

微观组织调控机制解析

材料的拉耐力首先建立在其微观组织结构基础之上。晶粒尺寸、位错密度、相界形态等因素都会深刻影响材料在外加载荷下的响应行为。通过控制晶粒细化不仅可以提升屈服强度,还能使材料在拉伸过程中保持一定的延展性,这是细晶强化理论在实际材料设计中的典型体现。微观组织的可控性为性能调节提供了最直接的途径。

除了晶粒结构之外,第二相颗粒的分布状态在强化机制中同样具有关键作用。弥散强化能够有效阻碍位错运动,并在拉伸过程中形成稳定的硬化行为,使材料在高强度状态下依旧保持较高的抗拉壹号大舞台网址能力。不同类型的第二相,如析出相、强化颗粒或纳米团簇,对耐力提升的贡献具有差异性,需要根据材料体系进行精确设计。

微观层面的组织演化规律也决定了高温、高载、多循环情况下材料的拉伸稳定性。通过对相变行为、再结晶过程以及位错增殖与湮灭机制的深入研究,可以更准确地预测材料在复杂服役环境下的性能衰减规律,进而为长寿命材料设计提供依据。

界面结构与强化机制研究

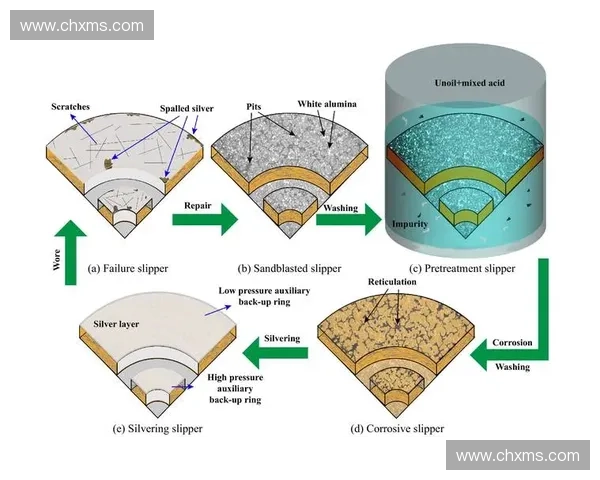

材料内部界面结构在机械性能提升,尤其是拉耐力方面扮演着核心角色。界面的形貌、结合强度、粗糙度以及界面能的差异都直接决定了载荷传递效率。高质量界面可以实现应力的高效分散,从而提升整体抗拉性能。复合材料体系中,界面是影响宏观性能的决定性因素之一。

界面强化常通过化学修饰、界面相调控与界面能梯度设计等方法实现。例如,通过表面功能化使纤维与基体形成更牢固的键合,可显著提升复合材料的界面剪切强度,从而增强其拉伸性能。界面相的合理构筑还能形成微尺度“阻尼”结构,有助于提升断裂韧性与抗疲劳能力。

此外,界面在多相材料的能量吸收机制中起关键作用。界面脱粘、裂纹偏折、裂纹桥接等模式都是材料在拉伸破坏时延缓失效的主要机制。通过界面工程手段强化这些机制,可以显著提高材料的整体破坏承载能力,实现强度与韧性的协同提升。

多尺度模型与仿真方法

由于材料在拉伸过程中跨越多个空间尺度,从原子层级到宏观结构的响应存在强耦合关系,因此多尺度模型成为研究拉耐力机理的重要工具。原子尺度模拟能够揭示位错行为、界面反应和晶界迁移等微观过程,为理解强化机制提供基础理论。

在介观尺度上,晶体塑性模型、相场模型等方法常用于模拟组织演化过程。该尺度能够有效揭示材料的微观形貌变化和局部应力集中效应,并支持对材料强度、硬度和失效模式的预测,为材料改性及制造工艺优化提供数据支撑。

宏观尺度仿真则侧重于结构整体的力学响应分析,通过有限元方法(FEM)可以模拟实际载荷条件下的应力分布、变形行为以及潜在失效区域。多尺度耦合仿真系统能够将微观材料特征参数直接映射至宏观结构性能,实现材料设计与工程结构设计的同步优化。

工程应用与综合优化策略

在航空航天结构中,材料的拉耐力直接关系到飞行器的安全性和稳定性。多尺度研究方法能够帮助工程师在设计阶段预测材料在极端载荷下的变形和破坏行为,并指导复合材料层间结构、界面增强方式以及加固策略的选择,从而提升整体结构可靠度。

在土木工程领域,多尺度结构优化可用于钢筋、混凝土及预应力构件的材料选择与配比优化,提高抗拉构件的延性和寿命。通过对微观结构的调控,使材料在复杂环境下(如冻融、腐蚀、疲劳)保持稳定性能,可显著提高基础设施的耐久性。

高端装备制造中,通过多尺度综合设计可以实现材料轻量化与高强度兼具。例如新能源汽车和风电设备中关键承载部件的材料优化,通过界面工程与微观组织设计配合仿真验证,使其在高载与长期疲劳工况下表现更加稳定,延长服役周期并降低维护成本。

总结:

本文从微观组织、界面机制、多尺度建模与工程应用等方面系统阐述了材料结构对拉耐力提升的关键机理。研究表明,材料在受拉过程中,其性能来源于多尺度结构的共同作用,任何单一尺度的优化都无法实现性能最大化,必须进行系统性综合设计。同时,通过理论研究与仿真分析的结合,可以更准确地预测材料在复杂服役条件下的表现,为材料的高性能化提供坚实基础。

多尺度综合工程应用研究不仅是材料科学发展的趋势,更是工程可靠性提升的必然路径。未来,通过人工智能辅助设计、实时结构表征技术与新型构筑方式的结合,材料的拉耐力将实现更高水平的可控提升,为航空航天、装备制造、新能源等关键领域提供更具竞争力的材料解决方案。